Çalışma ortamı tamamen bir sosyal ekosistem, çoğu kez bir ekip üyesi olarak iş hayatımızı geçiriyoruz. Bazen ekip üyesi bazen ise yöneticisi veya izleyicisi oluyoruz. Bu ortamda başarılı olabilmek için beraber çalışabilme ve işbirliği yapabilme özellikleri hayati özelliklerdir, aksi halde yalnız kalırız. Belki yalnızlık zaman zaman güzel görünebilir ama iş ortamında yalnız bırakılmak inanın hiç çekilmez.

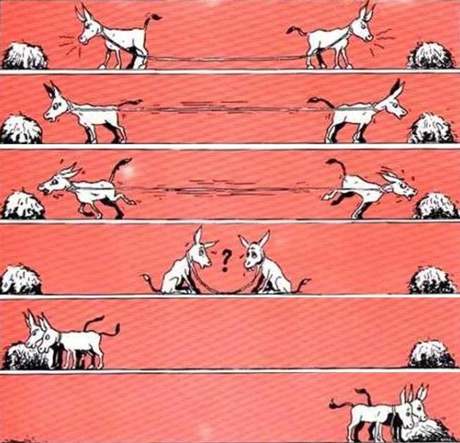

Öncelikle “suçlayıcı tavır ve davranıştan” uzak durmak gerekir. İşler kötü gittiğinde savunma ve suçlama yapmaya başlamak bir işe yaramaz, aksine “çok konuşan hata yapar” sözü bir kez daha doğrulanır. Pozitif bakış açısı ile olaylara bakmalısınız, pozitif olmak ile duyarsız olmayı da karıştırma malısınız … çoğu kez karışır !

Suçlu arama tarama çalışmasını siz değil de başkaları yapıyor ise onları da durdurmalısınız (aslında ekip oluşurken bu tür insanları zaten dışarıda bırakmak gerekir ama her zaman mümkün olmuyor). Hatanın bir kez daha tekrarlanmaması için neler yapabileceğinize odaklanmalısınız.

Kulis veya bir takım üyesi hakkında diğeri ile konuşma gibi olaylar içine de girmeyin (bu yapılabilse işyerlerinde dedikodu biterdi, demek ki kolay değil). Bu tür konuşmalar genellikle “suçlamak” ve “kendini savunmak, üstün göstermek” merkezlidir dolayısı ile faydasızdır ve çok tehlikelidir, karşınızda bulunan kişi olayı daha da abartarak sizi yönlendirebilir. Bir tek durumda faydalı olabilir o da yapıcı bir amaç var ise, örneğin arkadaşınızdan arabuluculuk istiyor, ortamı dengelemesini istiyor olabilirsiniz …

İçinde bulunduğunuz takımın ve sonuçların sorumluluğunu taşımak durumundasınız, fakat bunu bir başkasının sorumluluğunu taşımak ile karıştırmayın.

Bir takım üyesi olduğunuzda kendi yapabileceklerinize yoğunlaşmalısınız, başkalarına ne yapmaları gerektiğini söyleyerek zaman harcamayın. Nasıl daha fazla katkı sağlayabileceğinizi düşünmeli ve uygulamalısınız. Uygulama kısmı oldukça önemli, konuşmak kolay uygulamak, uygulamaya talip olmak zordur. Bunu deneyin göreceksiniz ki hayat size umduğunuzdan fazlasını geri verecektir. Ne demişler “iyilik yap, denize at”.

Hiç bir zaman özel ve hassas bir bilgiyi başkaları ile ilişkinizi güçlendirmek için paylaşmayın, aynı takımın üyesi olmanız herkesin herkes hakkında her şeyi bilmesi demek değildir. Bunu yaparsanız her iki taraftan da saygı görmeyeceğiniz garantilenir, sonuçta siz kaybedersiniz.

Diğer yandan grup üyelerini her şart altında mutlu etmek durumunda da değilsiniz. Bir takımın üyesi olmak her zaman eğlendirici veya koruyucu olmak anlamına da gelmez. Takım üyesinin en önemli görevi “herkesin yararına” olan konularda çalışmaktır.

Şimdi gelelim bu yetkinliğin normal tanımına :

Bir grup veya takım içinde herkese pozitif ve iyi davranmak, işbirliği yapmak ve yaparken herhangi bir öne çıkma / geride bırakma manevraları uygulamamak, ortak fayda için çalışmak ve enerjisini esirgememek.

İşbirliği yapabilecek, beraber çalışabileceğimiz kişileri nasıl tanıyabiliriz, özellikleri nelerdir, ne tür davranışlar gösterirler …

* Hem kendilerinin hem de başkalarının düşüncelerine saygı duyarlar. Kendi fikirlerini açıkça söyler başkalarını da fikirlerini söylemeleri için cesaretlendirirler. Bu konuşmalarda yapıcı davranmak, beğendiği fikirleri açıkça desteklemek, desteklemediği konularda “alternatif” göstererek, yapıcı bir söylem ile fikrini açıklamak gibi özellikleri vardır.

* Tecrübe ve yeteneklerini başkaları ile paylaşabilirler, diğerlerinin de başarısına destek olabilmek, gerektiğinde asistanlık yapmak onlara zor gelmez, niçin diye düşünmezler.

* Herkesin fayda sağlayabileceği hedefleri tanımlayabilirler, bu hedef için çalışmaya istekli olurlar diğerlerini de bunun için motive edebilirler. Bu aynı zamanda sonuca ve başarıya odaklı olmak yetkinliğidir.

* Takım arkadaşlarından bilgi saklamazlar, herhangi birinin başarısızlığı için bazı şeyleri görmezden gelmezler, bilgiyi paylaşırlar. Bu insanlar “gol yendiğinde” herkesin birden mağlup olacağının farkındadırlar.

* Diğer grup üyelerini takdir etmeye çekinmezler, onların yaptığı iyi şeyleri öne çıkartmanın kendilerine zarar vermeyeceğine inanırlar.

* Herkese karşı pozitif ve dostça davranırlar, onun sizin yanınızda olmasını istersiniz.

* Uzlaşmanın oluşması için uğraşırlar, suçlayıcı veya savunmacı olmayıp bütün fikirleri dinleyebilir, açık ve yapıcı biçimde herkesin yararına olanı ararlar.

* Grup üyelerinin gelişmesine katkı sağlamak zorlarına gitmez. Bir işten kurtulmak için o işi iyi yapmak yönünde giderler, diğerlerinin tecrübe ve yeteneklerini arttırarak ilerlemek isterler. (Bazen bu aleyhlerine olabilir ama büyük dünya içinde yaşamak istiyorsanız başka bir yol ben de göremiyorum).

Not : Bu yetkinlik tanımlarını kariyerinde ilerlemeyi, talip olacağı görevleri, pozisyonları gerçekten isteyen kişiler için yazıyorum. Bu sayede kendilerini işe alacak veya kariyer rotalarında ilerlemeleri için onlara destek olacak, yön verecek kişilerin hangi kriterlere dikkat ettiklerini bilmeniz gereklidir. Diğer yandan şirketlerde ?performans ölçümü?, ?performans yönetimi?, ?yetkinlik esaslı değerlendirme? giderek yaygınlaşmaktadır. Bir profesyonel olarak kariyerinizi geliştirmeniz bu dünyanın kurallarını ve bakış açısını anlamanız ile mümkündür. Sizlerinde yorum veya yazılarınız ile katkılarınızı bekliyorum.