Posted on Kasım 03rd, 2009 in

Maliyet

? Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.

Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.

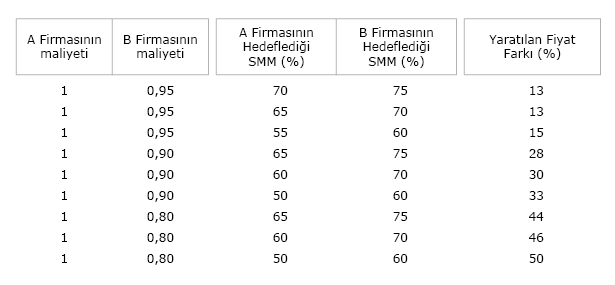

?Yaratılabilecek Fiyat Farkı? (YFF), farklı yollardan hesaplanabilir. Bunlardan birini, örneğimiz üzerinde açıklayalım.

İki üretici firmamız olsun bunları ?A? ve ?B? olarak isimlendirelim ve bu iki firmanın birbirine

rakip, aynı pazarda çarpışan ürünleri olduğunu düşünelim.

A firmasının 1 TL maliyet ile ürettiği bir ürünü B firması 0,85 TL maliyet ile üretebiliyor olsun (%15 daha az maliyet ile üretiyor). Diğer yandan A firması %45, B firması ise %35 kar marjı ile çalışmayı hedeflemiş olsunlar. Şimdi formülümüzü oluşturalım.

Maliyet A = 1

Maliyet B = 0,85

Hedeflenen Satılan Mal Maliyeti

Hedef SMM A = 0,55 (A firması her 1 liralık satışta % 45 kazanmak istiyor, 1 -0,45 = 0,55)

Hedef SMM B = 0,65 (B firması her 1 liralık satışta % 35 kazanmak istiyor, 1 -0,35 = 0,65)

(*) SMM…Satılan Mal Maliyeti

Maliyet A Hedef SMM B

YFF = { ( Maliyet A / Maliyet B ) * ( Hedef SMM B / Hedef SMM A ) } – 1 * 100

YFF = { ( 1 / 0,85) * (0,65 / 0,55) – 1 * 100 = % 39

Bu formüle göre ?A? firmasının satış fiyatı ?B? firmasına göre %39 daha fazla olacak. Şimdi yukarıdaki formülü daha iyi anlayabilmek için bir başka yoldan ilerleyelim.

A firması her 100 TL?lik satış cirosunun %45?inin kar olmasını hedeflemişti. Buna göre 1 TL maliyeti olan bir ürünü 1,8181 TL fiyat ile satar ise bu sonuca ulaşabilir.

A firmasının hedef satış fiyatı = 1 / 0,55 = 1,8181 TL B firması ise %35 kar marjını hedeflemişti, maliyeti 0,85 olduğu için satış fiyatının 1,3076 TL olması gerekiyor.

B firmasının hedef satış fiyatı = 0,85 / 0,65 = 1,3076 TL aradaki farkın B firmasının fiyatına oranı ise (1,8181 -1,3076) x 100 / 1,3076 = % 39

??Yüksek Maliyet / Yüksek Fiyat politikasını izleyen firmalar kendilerinin fiyatından çok düşük fiyat verebilen rakip firmaların para kazanmadıklarını, zararına iş yaptıklarını düşünürler. Bu inanıştan dolayı da uzun süre gereken hesapları yapmazlar ya da kendi maliyet kurgularına göre değerlendirirler.

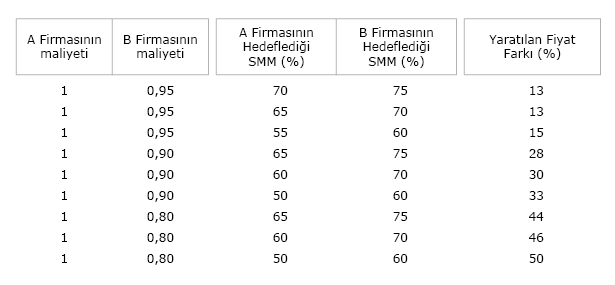

Bir çok müşteri %5-%10 gibi bir farkı ödeyerek daha pahalı bir ürünü tercih edebilir, alıştığı firma ile çalışmayı sürdürür. Aradaki fark %30-%40?a çıktığında ise en sadık müşteri bile uzun süre sadık kalamaz. Maliyetini sistemli olarak düşüren bir firma bu gelişmeyi fiyatlarına yansıtmaya başladığında ise aradaki fark açılmaya başlar ve küçük farklar büyük fiyat avantajına dönüşebilir (örneğin ?B? firması maliyetini 5 puan daha düşürdüğünde fiyatların arasındaki fark 9 puan daha açılacak, %39?luk fark %48?i bulacaktı).

Yaratılabilecek Fiyat Farkı Tablosu

?Sonuç :

Ticaret yapan, karlılık hesaplamak zorunda olanlar yukarıdakine benzeyen hesapları hemen her gün yapar. Burada dikkatinizi çekmek istediğimiz nokta, bir firmanın maliyetini düşürmeye çalışırken aynı anda pazar payını yükseltebilecek fiyat politikası içine girmesi halinde rakibi için büyük bir tehlike oluşturmasıdır.

Eğer düşürülen maliyet, yukarıdaki senaryo içinde fiyatlara yansıtılır ise aradaki fark geometrik olarak büyür. Yüksek Maliyet / Yüksek Fiyat politikasını izleyen A firması, rakibi ile fiyat rekabetine girdiğinde ise kesin olarak kaybedecektir; çünkü bunu yapabilmek için hedeflediği kar marjını nerede ise yarıya indirmelidir (%45?den % 23,5 seviyesine). Artık eskisi kadar gelir elde edebilmek için 2 kat fazla satmak zorundadır.

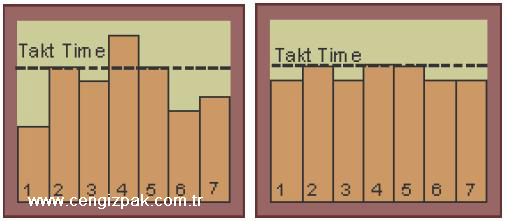

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.

Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.

MRP-1 ve 3 diye bir şey yoktur. Yok olan bir terimi burada açıklıyor olmamızın sebebi ise bazı broşür ve kaynaklarda hatalı olarak kullanılmasıdır.

MRP-1 ve 3 diye bir şey yoktur. Yok olan bir terimi burada açıklıyor olmamızın sebebi ise bazı broşür ve kaynaklarda hatalı olarak kullanılmasıdır. KANBAN, tüketim noktası ile temin noktası arasında haberleşmeyi sağlayan bir mekanizmadır. Tıpkı sinir sistemimizin beynimize yolladığı mesajlar gibi KANBAN?da geriye doğru çalışır ve bir önceki noktadan çeker.

KANBAN, tüketim noktası ile temin noktası arasında haberleşmeyi sağlayan bir mekanizmadır. Tıpkı sinir sistemimizin beynimize yolladığı mesajlar gibi KANBAN?da geriye doğru çalışır ve bir önceki noktadan çeker. Kanban, JIT (Just In Time) üretim kavramının bir yöntemidir. Yöntem standart kap büyüklüğü (parti büyüklüğü) ve herbirinin üstünden ayrılmayan tanımlayıcı bir kart ile çalışır. Prensip olarak bir iş merkezi veya lokasyonun (süpermarket rafı gibi) “Kart” ile kendisine malzeme çağırması (çekmesi) gibi düşünülebilir. Japonca bir kelime olan kanban, kart, işaret, duyuru tahtası şeklinde çevrilebilir ancak kullanımı bu araçlar ile sınırlı değildir.

Kanban, JIT (Just In Time) üretim kavramının bir yöntemidir. Yöntem standart kap büyüklüğü (parti büyüklüğü) ve herbirinin üstünden ayrılmayan tanımlayıcı bir kart ile çalışır. Prensip olarak bir iş merkezi veya lokasyonun (süpermarket rafı gibi) “Kart” ile kendisine malzeme çağırması (çekmesi) gibi düşünülebilir. Japonca bir kelime olan kanban, kart, işaret, duyuru tahtası şeklinde çevrilebilir ancak kullanımı bu araçlar ile sınırlı değildir.